設備紹介

FACILITY

私たちグローフーズでは、焼く・煮る以外にも

蒸す・揚げるなど様々な調理が可能です。

蒸気釜STEAM POT

加熱面積が広くムラなく、無駄なくチャーシューや煮物などの大量調理を行います。

1日に約500kgの製造が可能です。

スチームコンベクションSTEAM CONVECTION

スチームで蒸す+オーブンで焼くの両得な加熱などを行います。《2台所有》

1日に約450kgの製造が可能です。

フライヤーFRYING MACHINE

から揚げや天ぷらなどの揚げ物調理を行います。《から揚げ職人在籍》

1日に約120kgの製造が可能です。

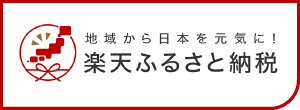

充填機FILLING MACHINE

液体はもちろん、ジャムやタレなどの粘性のある物でも半自動で定量を充填します。

1日に50g×3,000パックの充填が可能です。

ショックフリーザーSHOCK FREEZER

庫内にオゾンガスを噴霧し、菌の発生を抑えながら急速冷却・急速凍結を行います。

1日に約450kgの凍結が可能です。

金属探知機ウエイトチェッカー付METAL DETECTOR

金属などの異物混入の有無や、既定の重量が入っているかをチェックします。《2台所有》

1日に約5,000パックのチェックが可能です。

シュリンク包装機SHRINK WRAPPING MACHINE

プラスチックフィルムで包装し、熱風を吹きかけることでシュリンクします。

1日に6.5寸×約5,000個の包装が可能です。

オゾンガス・オゾン水OZONE GAS & WATER

オゾン水を多用することで安全な除菌ができます。夜間にオゾンガスを工場内に噴霧し空気を消臭・除菌し清潔を保ちます。

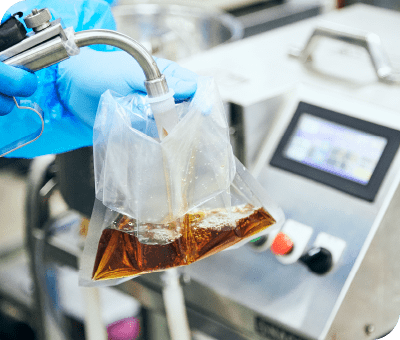

カゴ洗い機BASKET WASHING MACHINE

工場で使用したカゴは毎日、専用洗剤と高温高圧ノズルによる洗浄・殺菌を行います。

1日に約2,000個の洗浄が可能です。

トンネルフリーザーTUNNEL FREEZER

急速冷凍することで高品質・安全を保持します。

-35℃で最大氷結晶生成帯(-1℃〜-5℃)を短時間で通過させ瞬間凍結します。急速に凍結される冷凍食品は、余計な添加物を使用せずに済み、おいしさや栄養もそのまま保つことができます。

解凍方法によっては、とれたて・つくりたてを再現することもできます。

また冷凍商品は-18℃以下を保った状態で管理されるので、腐敗や食中毒の原因になる細菌活動ができなくなり、とても衛生的で安全です。

畜産加工室LIVESTOCK PROCESSING ROOM

畜産加工専用部屋で他商品と完全に区別化することで安心・安全に繋げています。

畜産加工室では、常に室温を10℃に保ちローストビーフなどを製造するために必要な肉塊の小割や整形作業、シーズニング、真空包装までを隔離した空間で行っています。

使用機器はもちろん、作業服など備品も完全に区別化することで交差汚染を防いでいます。

品質管理室QUALITY MANAGEMENT OFFICE

迅速で徹底した安心と安全のために品質管理室を自社に開設。

大阪版食の安全安心認証制度の新基準を大阪府第1号で取得し、2022年にJFS-B規格を取得。HACCP、JFS-B規格に基づいた品質保証体制を構築しています。

品質管理課を中心に製造に関わるスタッフ全員が衛生教育や講習で“商品づくり”に対する衛生意識・知識を共有し「全社的な品質管理体制」で安心・安全な製品をお客様にお届けするために努力を続けています。

栄養成分測定や微生物検査のみのご依頼も別途お受けしております。

グローフーズの微生物検査室では、毎年、食品微生物検査技能試験を受験し評価証明書を取得しており、検査技能を有するメンバーが微生物検査を行います。

カロリーアンサーを使用し栄養成分分析(推定値)をすることで精度の高い検査結果を得ることができます。また比較的、安価で栄養成分のみ、微生物検査のみのご依頼もお受けしております。

微生物検査機器

栄養成分自動測定器カロリーアンサー®

ドライ管理

工場内の床や作業台はもちろん空気中の湿度も管理。

各作業場に除湿器を設置し空気中の湿度だけではなく、工場内の床や壁などもドライ状態に管理・コントロールしています。

徹底された衛生管理

使用前・使用後・保管時に殺菌・除菌を実施。

洗浄後の機器は殺菌庫で保管し、機械は使用前にふき取り検査を行い清潔レベルの確認をしてから使用しています。

スタッフの技術

一生懸命に仕事をするから洗練されていく技術。

包丁でのカットや盛り付け時など手際の良さで食材に触れる時間を少なくし、鮮度感を大切にした商品を作っています。